의 생산 에멀젼 폭발성 복합 플라스틱 필름 필름이 에멀젼 폭발물을 함유하고 안정화하기위한 엄격한 요구 사항을 충족시키는 몇 가지 주요 단계를 포함합니다. 아래는 프로세스에 대한 자세한 설명입니다.

원료 준비

염기성 중합체의 선택 : 폴리에틸렌 (PE), 폴리 프로필렌 (PP) 또는 기타 열가소성증과 같은 필름에 사용 된 1 차 중합체는 기계적 특성, 화학적 저항성 및 에멀젼 폭발물과의 호환성에 기초하여 신중하게 선택된다.

첨가제 통합 : 특수 첨가제는 중합체에 혼합되어 다음과 같은 특정 특성을 향상시킵니다.

장벽 특성 : 수분 수입 또는 폭발성과의 화학적 상호 작용을 방지합니다.

내열성 : 제조 및 저장 중에 고온을 견딜 수 있습니다.

눈물 강도 : 구멍에 대한 내구성과 저항성을 향상시킵니다.

반 정전기 에이전트 : 폭발 환경에서 안전에 중요한 정전기 축적 위험을 줄입니다.

압출 과정

용융 및 혼합 : 중합체 수지 및 첨가제는 압출기에 공급되며, 이곳에서 제어 된 온도 및 압력 조건 하에서 용융되고 철저하게 혼합된다.

필름 형성 : 용융 중합체는 평평한 다이를 통해 밀려 얇고 연속적인 플라스틱 시트를 형성합니다. 필름의 두께는이 단계에서 정확하게 제어됩니다.

냉각 및 응고 : 냉장 롤러 또는 공기 냉각 시스템을 사용하여 압출 필름이 빠르게 냉각되어 최종 형태로 굳어집니다.

코팅 및 라미네이션 (선택 사항)

코팅 적용 : 경우에 따라 추가 코팅이 필름에 적용되어 성능을 향상시킵니다. 예를 들어:

배리어 코팅 : 수분이나 산소에 대한 추가 보호 층을 제공합니다.

접착제 층 : 다층 구조에서 다른 재료와의 결합을 용이하게합니다.

라미네이션 : 필름이 기능성을 향상시키기 위해 여러 층이 필요한 경우 복합 구조를 만들기 위해 알루미늄 호일 또는 다른 플라스틱 층과 같은 다른 재료로 적층 될 수 있습니다.

방향 (스트레칭)

바이내소치 방향 : 필름은 기계 방향 (MD) 및 횡 방향 (TD) 모두에서 뻗어있어 중합체 사슬을 정렬하고 인장 강도, 눈물 저항 및 치수 안정성과 같은 기계적 특성을 향상시킨다.

열 설정 : 스트레칭 후, 필름은 방향 구조를 잠그고 사용 중에 수축을 방지하기 위해 열 설정입니다.

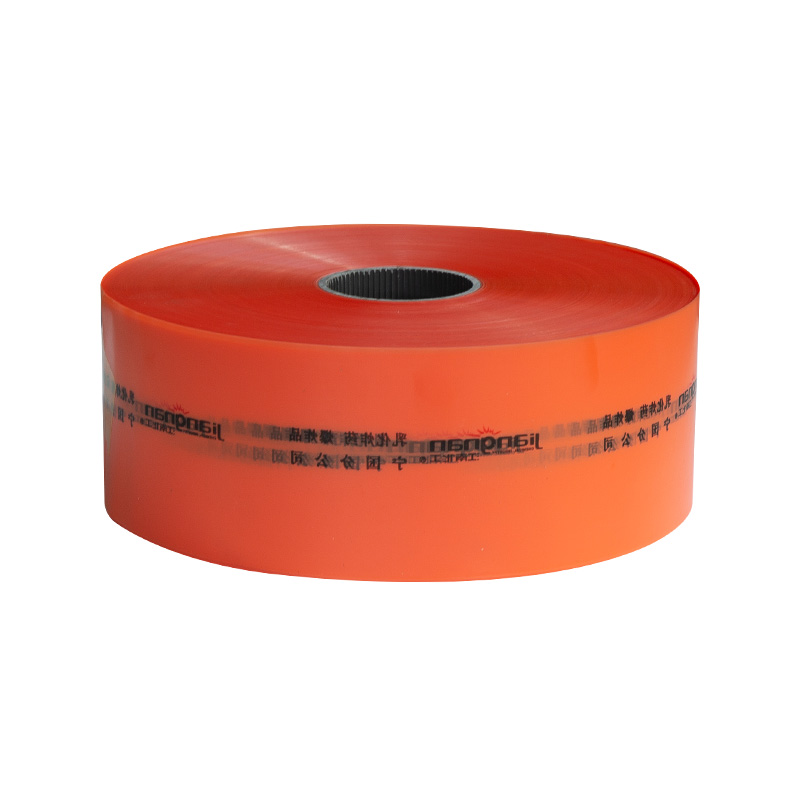

미끄러짐 및 와인딩

슬릿팅 : 연속 필름 시트는 정밀 슬릿 기계를 사용하여 원하는 폭의 좁은 롤로 절단됩니다.

와인딩 : 슬릿 필름은 코어에 상처를 입어 추가 처리 또는 포장을위한 관리 가능한 롤을 만듭니다.

품질 관리 및 테스트

두께 측정 : 필름의 두께는 특정 공차 내에서 균일 성을 보장하기 위해 다양한 지점에서 측정됩니다.

기계 테스트 : 샘플은 인장 강도, 신장 및 눈물 저항을 테스트하여 성능 표준을 충족시킵니다.

화학적 호환성 테스트 :이 필름은 에멀젼 폭발물 또는 다른 화학 물질과 접촉 할 때 분해에 저항하는 능력에 대해 평가됩니다.

안전 테스트 :이 필름은 반 정적 특성 평가 및 점화 소스에 대한 저항을 포함하여 엄격한 안전 테스트를 거칩니다.

포장 및 저장

보호 포장 : 완성 된 필름 롤은 운송 및 보관 중에 손상, 오염 또는 환경 요인에 대한 노출을 방지하기 위해 보호 재료로 포장됩니다.

스토리지 조건 :이 필름은 통제 된 환경에 저장되어 폭발성 제조에 사용할 준비가 될 때까지 품질과 성능을 유지합니다.

사용자 정의 (해당되는 경우)

특별 치료 : 응용 프로그램에 따라 필름은 다음과 같은 추가 치료를받을 수 있습니다.

인쇄 : 식별 또는 브랜딩 목적.

천공 : 폭발 중에 제어 된 가스 방출을 허용합니다.

맞춤 두께 : 다양한 유형의 에멀젼 폭발물에 대한 특정 고객 요구 사항을 충족하려면